2025 / 06 / 20

PVC热稳定剂的热稳定性能评价方法

热稳定剂有哪些评价方法?

这些评价方法是评价什么?

好的稳定剂应该具备怎样的特征?

为什么PVC需要热稳定剂?

PVC塑料在加工时(比如加热融化)有个大问题:它怕热!温度一高:

1.会变黄变黑,影响产品外观,尤其对透明包装很致命。

2.会分解出氯化氢气体(HCl),这东西不光难闻、腐蚀机器设备,还会让塑料变脆变差。

热稳定剂就是专门解决这个问题的帮手,它能阻止PVC变黄和分解。

1、怎么知道一个热稳定剂好不好?

主要看三点性能:

·初期稳定性:称为初期变色性,或称颜色保持稳定性,是保证在任一生产周期内,同一PVC制品从始至终的颜色稳定性,以及不同生产周期间,该制品的色差保持在可允许范围内的热稳定性。

·长期稳定性:保证在生产过程中,因某些偶然故障造成生产不能顺利进行,导致PVC物料虽已分解变色,但不致于停机清理模具或螺杆的热稳定性。

·残余稳定性:满足制品在受热下的使用要求的稳定性,也就是说,当PVC制成品作为试样时,对其所评价的热稳定性就是残余热稳定性。

2、评价热稳定剂的三大常用方法

01.静态测试法(基础测试,操作相对简单)

主要测塑料在单纯高温下变色的快慢和放出氯化氢的速度。

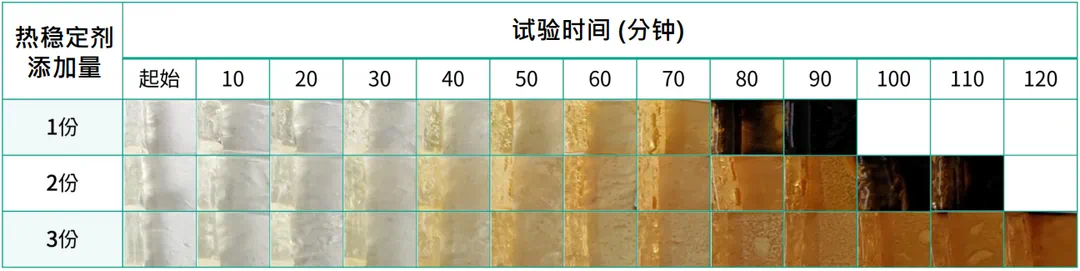

· 烘箱变色法:

怎么做:把PVC薄片放进设定好温度的烘箱(常用温度185℃)里烤。

看什么:记录薄片开始明显变黑需要的时间。时间越长,说明初期防变色能力越好(对透明制品重要)。

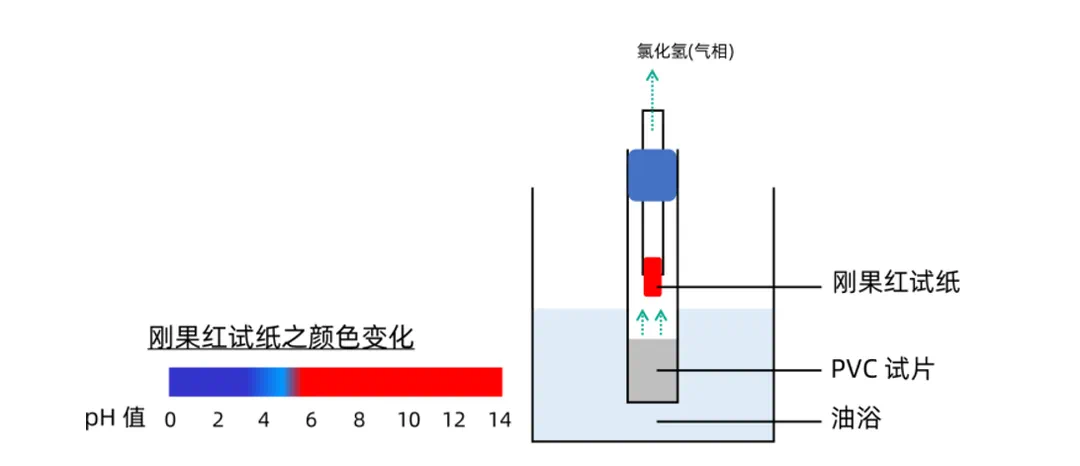

· 刚果红法:

怎么做:把PVC小颗粒装进试管,试管口放一张刚果红试纸。把试管插进200℃恒温油浴。

看什么:记录试纸从红色变成蓝色需要的时间。变色是因为PVC分解的氯化氢气跑上来了。时间越长,说明抵抗分解(热稳定性)的能力越强。这是测残余稳定性的常用标准方法。

电缆工业常用此类方法评价电线电缆使用PVC绝缘层料和护层料的热稳定性,并作为电线电缆使用温度级别的主要依据。

02.动态测试法(模拟真实生产过程)

模拟PVC在加工机器(如挤出机、注塑机)里,同时经历高温、空气和强力搅拌(剪切力)的情况。这是最接近实际加工条件的测试,非常重要。

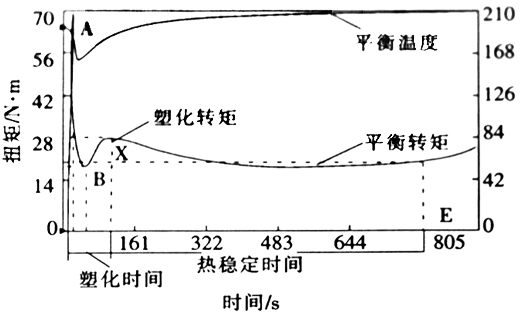

核心设备:转矩流变仪(能模拟机器里的温度和剪切作用)。

关键指标看曲线图:

塑化时间:塑料从加进去到完全融化混合好需要的时间。时间太短或太长都不好,会影响生产效率和产品质量。理想情况是模拟在挤出机螺杆2/3处附近完成熔融(塑化)。

平衡扭矩:塑料完全融化混合后,机器需要持续用多大的“劲”(能量)来搅拌它。数值越低,说明加工时能耗可能越低(更节能)。

分解时间:从塑料完全融化到开始分解(曲线突然上升)的时间。时间越长,说明在加工过程中能承受高温和搅拌的时间越久,长期稳定性越好。

03.残余稳定性测试(针对特殊使用或回收)

塑料制品做好后,或者回收料再加工时,还能抵抗多少热量。

最常用方法:刚果红法。

04.总结(好热稳定剂应具备的特性)

·颜色保护强:在静态测试(如烘箱法)中表现好,初期变色慢。

·耐热时间长:在动态测试(转矩流变仪)中分解时间长。

·加工性能优:在动态测试中平衡扭矩较低(更节能),塑化时间适当。

·回收也能用:在残余稳定性测试(如刚果红法)中表现良好,即使经过多次加工(如回收)也能保持一定的热稳定时间。

选热稳定剂看需求

· 做透明、白度要求高产品?

优先看初期稳定性 → 用烘箱变色法测试。

· 做管道、门窗型材、发泡制品?

优先看长期稳定性 → 用转矩流变仪测试(重点看分解时间)。

· 做汽车线束/护套、耐高温部件或高回料产品?

优先看残余稳定性 → 用刚果红法测试。

· 做回收塑料制品?

优先看重复加工耐受性 → 残余稳定性是关键指标。